12 راهکار برای دستیابی به جوشهای رنگی TIG

در زمینه جوشکاری رنگی، فولاد ضدزنگ به عنوان مادهای کلیدی به کار میرود. اگرچه برخی آلیاژهای تیتانیوم و فلزات دیگر نیز قابلیت دریافت رنگ را دارند، اما به خاطر کمیابی و عدم تطابق با اهداف هنری، کمتر مورد توجه قرار میگیرند. از این رو، محوریت این مقاله بر روی تکنیکهای رنگآمیزی فولاد ضدزنگ و شیوههای تولید جوشهای رنگی با درخشش عالی متمرکز خواهد بود.

علت رنگی شدن جوشها و دلایل اجتناب از آن

درحالیکه رنگآمیزی جوشها ممکن است به نظر جذاب باشد، اما در کاربردهای ساختاری یا حساس، به دلیل احتمال خوردگی و کاهش مقاومت در برابر عوامل محیطی، توصیه نمیشود.

رنگآمیزی فلزات به واسطه واکنش شیمیایی میان فلز گرم و عناصر موجود در جو رخ میدهد. این فرآیند که به عنوان اکسیداسیون شناخته میشود، میتواند باعث تغییر رنگ سطح فلز گردد. با این حال، اکسیداسیون که فراتر از سطح پیش میرود، نشاندهنده مشکلاتی در جوشکاری است. هرچند که رنگآمیزی جوشها ممکن است از نظر بصری جذاب به نظر برسد، اما در کاربردهای ساختاری یا حساس به دلیل خطر خوردگی و کاهش مقاومت در برابر عوامل محیطی، توصیه نمیشود.

بنابراین، برای اطمینان از کیفیت و طول عمر جوشهای خود، بهتر است از رنگآمیزی آنها خودداری کنید، مگر در مواردی که الزامات خاص صنعتی یا زیباییشناسی آن را ایجاب کنند.

در برخی از حوزهها، نظیر صنعت لبنیات و خدمات غذایی، استفاده از رنگهای شاداب برای پوشش جوشها مجاز است. با این حال، حتی در این شرایط، پس از انجام جوشکاری، فرآیند پسیواسیون به منظور حذف رنگ و افزایش مقاومت در برابر خوردگی انجام میگیرد. از این رو، برای حفظ کیفیت و دوام جوشها، بهتر است از رنگآمیزی آنها پرهیز کنید، مگر اینکه نیازهای خاص صنعتی یا زیباییشناسی چنین اقدامی را ضروری سازد.

عوامل موثر بر رنگ جوشکاری TIG

کلیه پارامترهای اساسی جوشکاری TIG بر رنگ جوش تأثیرگذار هستند.

• زاویه مشعل

• پوشش گاز

• ورودی حرارت

• سرعت حرکت

• آمپر

هرگونه تغییر در یکی از این پارامترها میتواند بر دیگر موارد تأثیر بگذارد. بهعنوان مثال، اگر زاویه مشعل بهطور نامناسبی افزایش یابد، احتمالاً پوشش گاز کاهش خواهد یافت. همچنین، کاهش شدت جریان آمپر نیازمند کاهش سرعت حرکت است تا حوضچه جوش به شکل مناسبی شکل بگیرد، که این خود میتواند به افزایش ورودی حرارت منجر شود. این عوامل بهصورت متقابل بر یکدیگر تأثیر میگذارند و برای دستیابی به رنگ ایدهآل جوش، نیاز به تمرین و تجربه بسیاری وجود دارد.

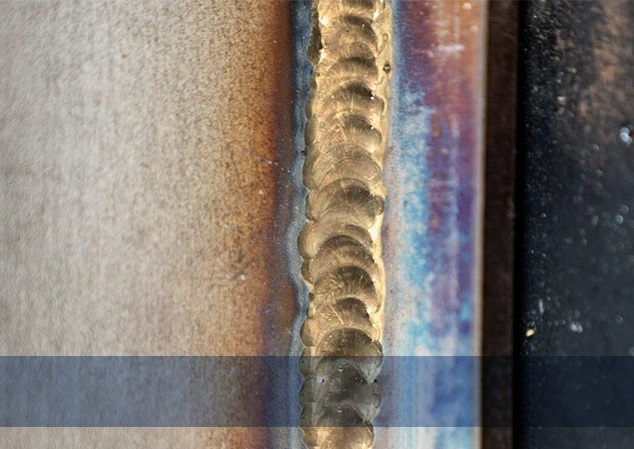

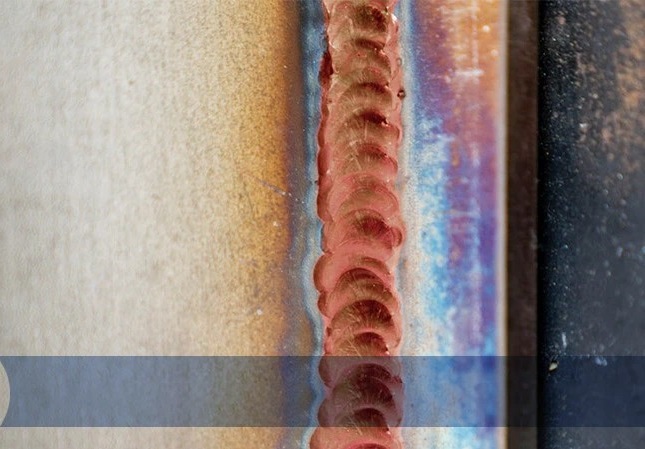

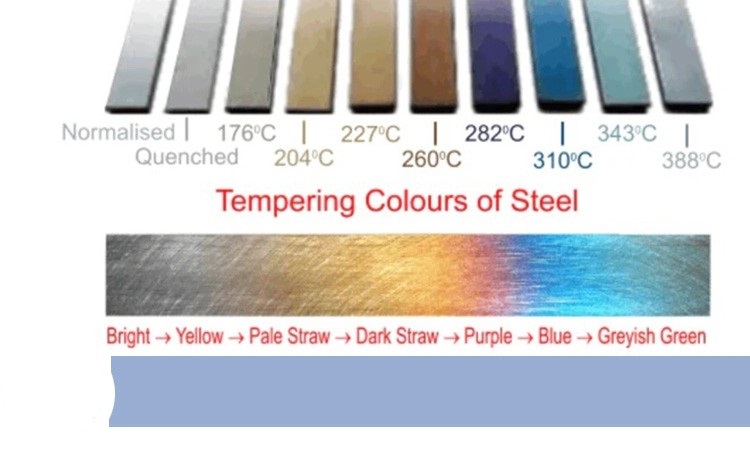

انواع رنگ ها در جوشکاری

- کروم / بدون رنگ: عدم تغییر رنگ نشانهای از نبود اکسیداسیون حتی در لایههای سطحی است که این موضوع به تقویت ساختار کمک میکند و مانع از ایجاد خوردگی میشود. معمولاً در انتهای هر جوش استیل، رنگ بدون رنگی مشاهده میشود، چرا که در این ناحیه، جریان پس از جوش به طور کامل اعمال میگردد (این عمل برای جلوگیری از ترکخوردگی ضروری است). اگر قصد دارید از این فلز برای خلق آثار هنری استفاده کنید، توجه داشته باشید که آخرین نقطه جوش ممکن است به لحاظ رنگی از نقاط میانی و ابتدایی روشنتر به نظر برسد.

- کاه، زرد، طلا:این رنگها از نظر فنی استاندارد هستند و نشاندهنده میزان اندک اکسیداسیون میباشند؛ به همین دلیل، ظاهری جذاب دارند و در عین حال، استحکام لازم برای ایجاد یک جوش با کیفیت را حفظ میکنند.

- قرمز:رنگ قرمز در سطح قابلقبول است. اگر جوش اهمیت زیادی داشته باشد، احتمال دارد که دما به طور نامناسبی افزایش یافته باشد. با این حال، نمای این رنگ نیز رضایتبخش به نظر میرسد.آبی / بنفش: رنگهای عمیق آبی و بنفش نمایانگر افزایش دمای

- در اثر تماس با اکسیژن هوا هستند. این افزایش دما باعث ایجاد اکسیداسیون قابل توجهی بر روی سطح فلز میگردد، حتی در صورتی که نمای ظاهری آن مناسب به نظر برسد. جوشهایی که به این رنگها گرایش دارند، به ویژه در طیفهای تیره، ممکن است دچار اکسیداسیون بیشتر شوند و ظاهری ناهموار و چینخورده پیدا کنند.

- خاکستری مات / سیاه: رنگهای تیره مانند خاکستری مات یا سیاه نشانهای از دمای بسیار بالا در فرایند جوشکاری هستند. در این وضعیت، فلز به طور کامل دچار اکسیداسیون میشود، نه تنها در سطح بلکه در لایههای درونی آن نیز. این اکسیداسیون جامع میتواند باعث کاهش مقاومت فولاد ضدزنگ در برابر خوردگی شود. همچنین، این رنگهای تیره ظاهری نامناسب دارند و به همین دلیل، حتی در زمینه هنرهای فلزی، بهتر است از استفاده از آنها پرهیز شود.

ساخت جوشهای رنگی از جنس استیل

در زمینه جوشکاری فولاد ضد زنگ، ایجاد جوشهای رنگی نیازمند تکنیکها و تنظیمات ویژهای است. هر جوشکار ممکن است از روشهای خاص خود برای دستیابی به رنگهای مورد نظر استفاده کند.

با تجربه و تغییر در عوامل مختلف، میتوان به تکنیکهایی دست یافت که به طور مداوم رنگهای دلخواه را ایجاد کنند. در صورتی که نتایج به دست آمده رضایتبخش نباشد، میتوان گزینههای زیر را مورد بررسی قرار داد:

۱. تنظیم زاویه و دما

افزایش دما منجر به افزایش رنگ جوش میشود. همچنین، زاویه شعله شیبدارتر (مانند ۴۵ درجه) گاز دنباله دار را کاهش میدهد که خود به افزایش رنگ جوش کمک میکند، زیرا جوش هنگام قرار گرفتن در معرض جو گرمتر خواهد بود.

پیش از هر گونه تغییرات دیگر، لازم است که زاویه و دمای ورودی را به دقت تنظیم کنید. این موضوع به وضوح بر سرعت حرکت و پوشش گاز تأثیر خواهد گذاشت. با این وجود، اصلاح این دو پارامتر معمولاً در مراحل اولیه تأثیر بیشتری بر کیفیت جوشکاری خواهد داشت.

افزایش دما به تغییر رنگ جوش منجر میشود. از سوی دیگر، اگر زاویه شعله به سمت شیبدارتر (مانند ۴۵ درجه) تنظیم شود، میزان گاز دنبالهدار کاهش مییابد که این امر نیز به افزایش رنگ جوش کمک میکند؛ زیرا جوش در معرض دمای بالاتری قرار خواهد گرفت.

۲. گاز

جریان گاز به میزان گازی که از سیلندر پمپ میشود اشاره دارد. پوشش گاز به میزان پوشاندن جوش توسط گازی که پمپ میشود اشاره دارد. ممکن است جریان گاز بالا باشد؛ اما پوشش ضعیف باشد و بالعکس.

زمانی که در مورد گاز بحث میکنیم، دو عامل اساسی باید مورد توجه قرار گیرند: میزان جریان گاز و پوشش آن. میزان جریان گاز به حجم گازی که از سیلندر خارج میشود مربوط میشود، در حالی که پوشش گاز به مقدار حفاظتی که گاز بر روی جوش ایجاد میکند اشاره دارد. ممکن است جریان گاز در سطح بالایی باشد، اما پوشش آن ناکافی باشد و بالعکس.

رنگ جوش تحت تأثیر دما قرار دارد؛ به همین دلیل، مقدار گاز وارد شده به جوش نقش مهمی ایفا میکند، زیرا این گاز موجب کاهش دمای فلز میشود. با این حال، برای جلوگیری از آلودگی و بروز نقص در جوش، استفاده از پوشش مناسب الزامی است. همچنین، حذف گاز به منظور افزایش دما و در پی آن، تغییر رنگ جوش، توصیه نمیشود.

لنزهای گاز و حفاظهای گاز به منظور افزایش کیفیت پوشش و بهبود جریان گاز مورد استفاده قرار میگیرند. این لنزها به تثبیت جریان گاز کمک کرده و از تشکیل حبابهای هوا و ناپایداری در حوضچه جوش جلوگیری میکنند.

افزایش میزان گاز موجب تیرهتر شدن رنگ جوش میشود، زیرا فلز قبل از تماس با هوا، زمان بیشتری برای خنک شدن دارد. به منظور بهبود رنگ جوش، استفاده از محافظهای گاز کوچک میتواند مؤثر باشد.

به کارگیری محافظهای گاز با ابعاد متفاوت به شما این امکان را میدهد که پوشش گاز را تنظیم کنید و به این ترتیب، بهترین کیفیت و رنگ جوش را حاصل نمایید.

۳. روش پیشنهادی

برای افزایش انتقال حرارت و بهبود کیفیت رنگها، میزان آمپر را به طور متوازن کاهش دهید (به عنوان مثال، ۱۰۰ آمپر برای الکترود تنگستن با قطر ۲.۴ میلیمتر)، سرعت حرکت را پایین بیاورید و از یک لنز گاز با کاپ شماره ۷ (یا یک کاپ با ابعاد متوسط و باریکتر) بهرهبرداری کنید.

در زمان جوشکاری، به آرامی و به میزان کم سیم پرکننده نازک را در هر بار ضربه وارد کنید. این تکنیک به حفظ دمای قطعه کمک کرده و تنوع رنگی بیشتری ایجاد میکند. اما اگر متوجه شدید که فلز بیش از حد داغ میشود، میتوانید مقدار پرکننده را افزایش داده و سرعت حرکت را بالا ببرید تا دما کمی کاهش یابد.

اگر به کاهش بیشتر دما احتیاج دارید، میتوانید از پوشش گاز بزرگتری بهره ببرید یا میزان جریان گاز را افزایش دهید. بهطور کلی، جوشکاری با دمای بالا و سرعت حرکت مناسب، راهکار برتر برای رسیدن به نتایج مطلوب به شمار میآید.

۴. داغشدن بیش از حد

این ممکن است به دلیل نزدیک بودن دمای قطعه به محدوده داغشدن بیش از حد باشد که باید از آن اجتناب شود.

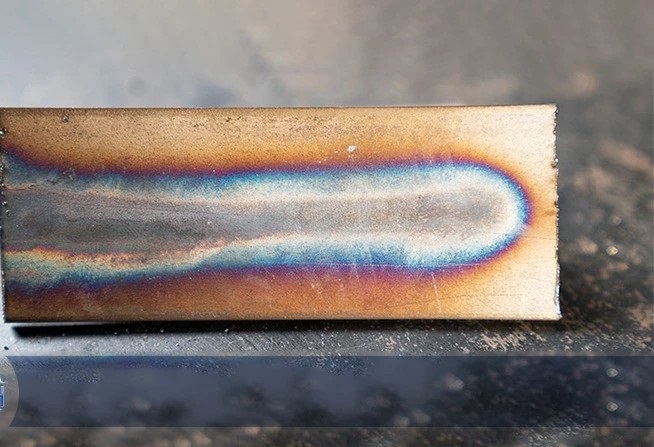

اگر قطعه به طور نامناسبی گرم شود، ممکن است با منطقهای وسیع که تحت تأثیر حرارت قرار گرفته، روبهرو شوید. این ناحیه حرارتی یا HAZ، رنگی است که دور جوش را احاطه کرده است. در شرایطی که قطعه دچار افزایش دما میشود، ممکن است تغییر رنگ قابل توجهی مشاهده نشود یا رنگ آن به طور چشمگیری کمرنگ باشد. این پدیده ممکن است به دلیل نزدیک بودن دمای قطعه به حد بحرانی داغ شدن باشد که باید از آن جلوگیری کرد.

ایستادن برای خنک کردن قطعه در بین ارسالها میتواند به نگهداری از رنگهای زنده، کاهش عرض هاله ناحیه داغ و جلوگیری از تغییر شکل در جوشکاری فلزات نازکتر یاری رساند.

۵. تنظیم جریان جوش با پدال پا

پدال پا یک وسیله حیاتی برای تولید جوشهای رنگی با دقت بالا در تنظیم دما به شمار میرود. با کمک این ابزار، شما قادر خواهید بود تا به راحتی شدت جریان را افزایش یا کاهش دهید و به این ترتیب، گرما را به شکل مؤثری تنظیم کنید.

علاوه بر این، پدال پا به شما این امکان را میدهد که جوشکاری با پالس دستی را انجام دهید، که این روش به تولید جوشهای با کیفیت بالا و مدیریت دقیق فرایند جوشکاری کمک شایانی میکند. در صورتی که دستگاه جوش شما قابلیتهای پالس را نداشته باشد، استفاده از پدال پا میتواند گزینهای مناسب به شمار آید. اما اگر دستگاه شما دارای امکانات پالس باشد، استفاده از پدال پا به انتخاب خودتان بستگی دارد.

جوشکاری پالس به شما این امکان را میدهد که بر دما کنترل بهتری داشته باشید و قطعه کار را در دمای پایینتری نگه دارید. این تکنیک برای جوشهای مستقیم و یکنواخت بسیار مناسب است. اما در پروژههای هنری پیچیده که نیاز به تغییر مداوم در ضخامت خط دارند، تنظیم دستی فرکانس پالس قوس با استفاده از پدال پا ضروری به نظر میرسد.

به طور کلی، کارآمدترین شیوه برای استفاده از پدال پا در جوشکاری پالس دستی، کاهش شدت جریان در زمانهایی است که پرکننده اضافه نمیشود و در مقابل، افزایش آن هنگام افزودن پرکننده است. این تکنیک به ذوب فلز و افزایش دمای جوش کمک میکند، در حالی که دما را بر روی قطعه کار پایین نگه میدارد.

۶. جریان پس از جوشکاری

جریان پس از عملیات جوشکاری نقش اساسی در فرآیند جوشکاری TIG ایفا میکند. این جریان به سرعت و به طور مؤثر به خنکسازی جوش و الکترود تنگستن کمک نموده و از آلودگی آنها جلوگیری کرده و کیفیت نهایی جوش را ارتقا میدهد.

برخلاف روش جوشکاری MIG، در جوشکاری TIG این امکان فراهم است که پس از انجام جوش، میزان جریان را تنظیم کرد. این قابلیت به جوشکار این اجازه را میدهد که با در نظر گرفتن نوع فلز، ضخامت قطعه و دیگر عوامل مرتبط، جریان مناسب را برگزینند. حتی در جوشکاری استیل ضدزنگ رنگی، تنظیم جریان پس از انجام جوش الزامی است.

این موضوع ممکن است در نگاه اول به عنوان یک مانع در فرآیند تولید تلقی شود، زیرا جوشکاری با استفاده از حرارت صورت میگیرد. اما دلایل علمی و منطقی وجود دارند که استفاده از جریان پس از جوشکاری را توجیه میکنند.

مدتزمان مناسب برای جریان پس از جوشکاری به عوامل مختلفی بستگی دارد و ترجیح شخصی جوشکار نیز در این زمینه تأثیرگذار است. اما بهطورکلی، برای حفظ رنگ جوشکاری استیل ضدزنگ، حدود ۴ تا ۶ ثانیه جریان پس از جوشکاری توصیه میشود.

استیل ضدزنگ همانند دیگر فلزات، حساسیت خاصی نسبت به نقصهای جوش دارد. در صورتی که جریان الکتریکی پس از فرآیند جوشکاری بهطور صحیح تنظیم نشود، فلز در حالت مایع ممکن است با آلایندهها در تماس قرار گیرد که این امر میتواند منجر به کاهش کیفیت جوش و بروز ترکها در ناحیه جوش شود.

مدت زمان ایدهآل برای جریان پس از جوشکاری به عوامل متعددی وابسته است و همچنین سلایق شخصی جوشکار نیز در این زمینه مؤثر است. اما بهطور کلی، برای حفظ رنگ و کیفیت جوشکاری استیل ضدزنگ، پیشنهاد میشود که جریان الکتریکی به مدت حدود ۴ تا ۶ ثانیه ادامه یابد.

۷. ضخامت فلز و تأثیر آن بر رنگ جوش

در مراحل ابتدایی تمرین جوشکاری و ساخت رنگها، توصیه میشود با فلز پایه ضخیمتر آغاز شود. این امر به فلز پایه اجازه میدهد تا گرما را بدون سیاهشدن یا نفوذ کامل جوش، جذب نماید.

ضخامت فلز تأثیر قابل توجهی بر کیفیت نهایی رنگ جوش دارد. قطعات با ضخامت بیشتر به علت ظرفیت حرارتی بالاتر، به زمان بیشتری برای گرم شدن و ایجاد حوضچه جوش نیاز دارند. علاوه بر این، سیمهای پرکننده با ضخامت بیشتر برای ذوب شدن به جریان بیشتری احتیاج دارند و به دلیل انتقال حرارت زیاد، حوضچه جوش را سریعتر خنک میکنند. بنابراین، مقدار سیم پرکننده مصرفی میتواند بر رنگ جوش اثر بگذارد.

در مراحل اولیه یادگیری جوشکاری و ایجاد رنگها، پیشنهاد میشود از فلزات پایه ضخیمتر شروع کنید. این کار به فلز پایه این امکان را میدهد که گرما را به خوبی جذب کند بدون آنکه دچار سیاه شدن یا نفوذ کامل جوش گردد.

۸. تأثیر عوامل خارجی بر جوشکاری

شرایط محیطی که در آن مشغول به جوشکاری هستید، میتواند نقش مهمی در ارتقای کیفیت کار شما ایفا کند. به عنوان نمونه، در فضایی سرپوشیده و تحت کنترل، مانند یک گاراژ با درهای بسته، ممکن است تنظیمات جوشکاری شما به بهترین حالت خود برسد و رنگ جوشها نیز رضایتبخش باشد.

با تغییرات محیطی، نظیر باز شدن درب گاراژ یا نوسانات شدید دما، این تنظیمات ممکن است دیگر به درستی عمل نکنند.

عوامل بیرونی نظیر وزش نسیم، حتی اگر به آرامی باشد، میتوانند بر روی لایه گاز حفاظتی تأثیر بگذارند و همچنین دمای محیط میتواند بر میزان جذب گرما توسط فلز اصلی تأثیرگذار باشد.

برای دستیابی به جوشکاری با استانداردهای بالا، پیشنهاد میشود که در فرآیند یادگیری و تمرین، شرایط محیط کار خود را به بهترین نحو مدیریت کنید.

۹. حکاکی

برای خلق یک اثر هنری با کیفیت (برخلاف تمرین با مهرهها یا ابزار دیگر)، ترسیم یک طرح اولیه بهعنوان مرجع به شما این امکان را میدهد که فاصلهها و فرمها را با دقت بیشتری مشخص کرده و تقارن را بهطور دقیقتری ارزیابی کنید.

پس از بررسی و تأیید صحت طرح، به کارگیری قلم حکاکی به ایجاد خطوط دقیق و بارزی کمک میکند که میتوانید در حین جوشکاری به عنوان نشانههایی برای هدایت خود از آنها بهره ببرید.

بعد از آن، حتماً باید قطعه کار خود را با استفاده از استون یا مادهای مشابه بهطور کامل پاکسازی کنید تا از باقیماندههای ماژیک دائمی که ممکن است به آلودگی جوش منجر شود، جلوگیری به عمل آید.

۱۰. کنترل رنگ

تنظیم دقیق رنگهای جوش ممکن نیست. دما نقش اصلی را ایفا میکند، اما عوامل دیگری نیز بر آن تأثیر دارند. حتی در یک جوش مداوم، رنگ ممکن است دستخوش تغییر شود. برای مدیریت رنگ، لازم است به شدت جریان، سرعت پیشروی و اندازه قطرات فلز پرکننده توجه شود. در صورت افزایش بیش از حد دما، ویژگیهای فلز ممکن است تحت تأثیر قرار گیرد.

۱۱. اگر رنگ نمیخواهم چه کنم؟

برای انجام جوشکاری با رنگ کروم، لازم است دما را در حین فرآیند تحت کنترل نگه دارید. میتوانید سرعت حرکت، جریان گاز، لنز گاز، اندازه پوشش گاز و مقدار فیلر را افزایش دهید. جوش بدون رنگ میتواند به عنوان ابزاری موثر برای ایجاد حاشیهها یا برجستهسازی جزئیات به کار رود. جوش پیوسته ممکن است رنگهای طلایی، قرمز، آبی و بنفش را به ترتیب تغییر دهد.

مدیریت رنگ چالشبرانگیز است و ممکن است جوش شما به صورت چند رنگ ظاهر شود. عواملی مانند آمپرها، مقدار فلز پرکننده و سرعت حرکت نیز نقش مهمی در این فرآیند دارند.

۱۲. تزیینات نهایی

پس از فرآیند جوشکاری، امکان پاکسازی کامل اثر هنری وجود ندارد؛ چرا که رنگها تنها در سطح قرار دارند و آثار HAZ همچنان باقی میمانند. با این حال، در صورت داشتن زمان کافی، میتوانید نواحی جوشکاری شده را با نوارچسب بپوشانید و سپس با استفاده از برس سیمی یا پد اسکراچ تمیز نمایید. این اقدام به نمایانتر شدن رنگها کمک میکند، هرچند که همیشه قابل اجرا نیست.

مطالب مرتبط:

آموزش تعمیرات دستگاه جوش اینورتور

دیدگاهتان را بنویسید